Libérer plus de puissance à partir des actifs existants

À une époque de demete énergétique croissante et de réglementations environnementales strictes, la capacité d’extraire davantage de valeur des actifs de production d’électricité existants n’est pas seulement un avantage ; c'est un impératif stratégique. C'est là que le spécialiste Service - Mise à niveau de puissance entre en jeu. Bien plus qu'une simple tâche de réparation ou de maintenance, l'augmentation de puissance est un service hautement technique conçu pour augmenter la capacité de production et l'efficacité des équipements de base tels que les turbines et les générateurs à gaz et à vapeur. Au lieu d’engager des dépenses d’investissement et de temps considérables pour construire de nouvelles capacités, les exploitants de centrales peuvent se tourner vers des solutions de mise à niveau sophistiquées pour pousser leurs actifs existants au-delà de leurs limites de conception initiale. Ce processus implique une analyse approfondie des principes thermodynamiques et mécaniques de l'équipement, en appliquant des matériaux, des technologies aérodynamiques et de contrôle avancés pour obtenir des gains de performances significatifs. Ce guide complet explorera le monde aux multiples facettes de l'augmentation de puissance, en approfondissant les méthodes spécifiques pour différentes technologies, de augmentation de puissance d'une turbine à gaz and méthodes d'augmentation de puissance des turbines à vapeur à un dédié service de mise à niveau du générateur . Nous examinerons comment ces services s'inscrivent dans une approche holistique amélioration des performances de la centrale électrique stratégie et le rôle critique d'un augmentation de la température d'entrée de la turbine pour atteindre de nouveaux niveaux d'efficacité.

Augmenter la production : une plongée approfondie dans augmentation de puissance d'une turbine à gaz

Les turbines à gaz sont les bêtes de somme du réseau électrique moderne, appréciées pour leur flexibilité et leurs capacités de démarrage rapide. Cependant, à mesure que la technologie progresse, les anciens modèles peuvent souvent être mis à niveau pour offrir une puissance et une efficacité nettement supérieures. Augmentation de la puissance des turbines à gaz est un processus systématique qui implique une évaluation approfondie de l'unité existante et la mise en œuvre de solutions d'ingénierie ciblées. L'objectif principal est d'augmenter le débit massique à travers la turbine et/ou d'augmenter la température de combustion, ce qui entraîne directement un rendement plus élevé. Il ne s’agit pas d’une solution universelle ; cela nécessite une compréhension approfondie du modèle de turbine spécifique, de son historique opérationnel et des objectifs commerciaux de la centrale. En tirant parti de l'aérodynamique avancée des composants, des technologies de refroidissement améliorées et des matériaux améliorés, une augmentation réussie peut entraîner une augmentation de capacité de quelques pour cent à plus de vingt pour cent, transformant ainsi le profil économique de l'usine sans avoir besoin d'une nouvelle construction. Cela fait de l’augmentation de puissance une option incroyablement attrayante pour les opérateurs cherchant à augmenter leurs revenus et leur compétitivité sur un marché dynamique.

Pourquoi moderniser une turbine à gaz ?

Les motivations pour poursuivre l’augmentation du débit des turbines à gaz sont convaincantes et à multiples facettes.

- Augmentation des revenus : Plus de mégawatts sur le réseau se traduisent directement par un potentiel de revenus plus élevé, en particulier pendant les périodes de pointe.

- Efficacité améliorée : De nombreux packages d'augmentation de puissance se concentrent également sur l'amélioration du taux de chaleur, ce qui signifie que la turbine produit plus de puissance pour la même quantité de carburant, réduisant ainsi les coûts d'exploitation et les émissions.

- Durée de vie prolongée : Une augmentation implique souvent le remplacement des composants vieillissants par des pièces modernes et plus durables, prolongeant ainsi la durée de vie opérationnelle de l'actif.

- Flexibilité améliorée : Certaines mises à niveau peuvent améliorer les temps de démarrage et les taux de rampe, rendant la centrale plus réactive aux fluctuations du réseau.

Techniques de mise à niveau courantes : mises à niveau des composants

Le cœur de l’augmentation du débit d’une turbine à gaz réside dans le remplacement ou la modification de composants clés.

- Aubes aérodynamiques : L'installation de nouvelles aubes de compresseur et de turbine hautement optimisées avec des conceptions de profil aérodynamique avancées peut améliorer considérablement le débit d'air et l'efficacité.

- Système de combustion amélioré : La mise à niveau vers un système de combustion moderne à faibles émissions peut permettre des températures de combustion plus élevées et une combustion plus stable.

- Optimisation du chemin d'écoulement : Modification du carter et des membranes fixes pour améliorer les caractéristiques d'étanchéité et de débit dans toute la machine.

Le rôle des revêtements avancés et des technologies de refroidissement

Améliorer les performances, en particulier la température, nécessite de protéger les composants des environnements extrêmes.

- Revêtements de barrière thermique (TBC) : L'application de revêtements céramiques sur les aubes et les aubes des turbines leur permet de résister à des températures plus élevées. augmentation de la température d'entrée de la turbine s sans fondre.

- Passages de refroidissement internes : La conception de canaux de refroidissement internes plus complexes et plus efficaces au sein des aubes de turbine est essentielle pour maintenir l’intégrité des matériaux à des températures plus élevées.

- Matériaux avancés : Utilisant des superalliages ou des lames monocristallines qui ont une résistance supérieure aux hautes températures et au fluage.

Évaluation du retour sur investissement d'une augmentation de puissance d'une turbine à gaz

Une analyse économique approfondie est essentielle avant de s’engager dans un projet de mise à niveau.

| Facteur | Considérations |

| Dépenses en capital (CAPEX) | Le coût total du kit de mise à niveau, de l'ingénierie, de la main-d'œuvre et des temps d'arrêt. |

| Économies opérationnelles | Valeur des économies de carburant grâce à un taux de chauffage amélioré et à des coûts de maintenance réduits. |

| Augmentation des revenus | Revenus supplémentaires projetés grâce à l’augmentation de la production d’énergie. |

| Période de récupération | Le temps nécessaire pour que les bénéfices cumulés soient égaux à l’investissement initial. |

Améliorer l’efficacité : explorer méthodes d'augmentation de puissance des turbines à vapeur

Les turbines à vapeur, qui constituent l'épine dorsale de nombreuses centrales thermiques et nucléaires, présentent également d'importantes opportunités d'amélioration des performances. Méthodes d'augmentation de puissance des turbines à vapeur se concentrer sur la minimisation des pertes thermodynamiques au sein du cycle de la turbine pour extraire plus de travail avec la même quantité de vapeur. Contrairement aux turbines à gaz, qui se concentrent souvent sur l'augmentation de la température et du débit, les augmentations de débit des turbines à vapeur constituent une classe de maître en ingénierie de précision, ciblant des domaines tels que l'efficacité aérodynamique, la réduction des fuites et la gestion de l'humidité.

Les moteurs de la modernisation des turbines à vapeur

Les propriétaires d'usines cherchent à augmenter la puissance de leurs turbines à vapeur pour plusieurs raisons stratégiques.

- Appel d'offres : Une production et une efficacité accrues peuvent rendre une centrale électrique plus compétitive sur les marchés de l’énergie.

- Prolongation de la vie : La mise à niveau de composants anciens et usés par des composants modernes et plus fiables peut prolonger la durée de vie opérationnelle de la turbine de plusieurs décennies.

- Conformité environnementale : Une efficacité améliorée signifie que moins de carburant est brûlé par mégawattheure, ce qui contribue à réduire les émissions et à atteindre les objectifs réglementaires.

- Optimisation des cycles : Les hausses de taux peuvent faire partie d’un plus grand amélioration des performances de la centrale électrique pour mieux adapter la turbine à d'autres systèmes d'usine modifiés, comme la chaudière ou le condenseur.

Chemin de lame et améliorations aérodynamiques

C’est souvent le domaine le plus impactant pour l’augmentation du débit d’une turbine à vapeur.

- Aubes aérodynamiques 3D : Les pales modernes présentent des profils 3D complexes qui optimisent le flux de vapeur à chaque étape, réduisant ainsi les pertes et augmentant l'efficacité.

- Matériaux de lame avancés : L'utilisation de matériaux plus résistants permet d'obtenir des pales plus longues et plus efficaces, en particulier dans les étapes à basse pression.

- Refonte de la scène : Remplacement d'étages entiers de pales et de diaphragmes fixes par un ensemble nouvellement conçu et optimisé.

Technologie d’étanchéité et réduction des fuites

Minimiser les fuites de vapeur est un moyen direct de récupérer l’énergie perdue.

- Joints de pointe : Mise à niveau vers des joints à brosse avancés ou des joints abradables sur les pointes des lames rotatives pour minimiser les fuites de jeu.

- Joints de presse-étoupe : Remplacement des anciens joints d'étanchéité par des joints à labyrinthe ou à anneau en carbone modernes à faible fuite.

- Joints à membrane : Améliorer l'étanchéité entre les composants fixes et rotatifs au sein des étages de turbine.

Intégration de systèmes de contrôle modernes

Le système de contrôle de la turbine doit être mis à niveau pour gérer les nouvelles capacités de performance.

| Aspect de mise à niveau | Avantage |

| Système de contrôle numérique | Fournit un contrôle plus précis et réactif du débit de vapeur, améliorant ainsi l’efficacité et la sécurité. |

| Système de contrôle numérique | Fournit un contrôle plus précis et réactif du débit de vapeur, améliorant ainsi l’efficacité et la sécurité. |

| Capteurs avancés | Permet une meilleure surveillance des vibrations, de la température et de la pression, permettant une maintenance prédictive. |

| Séquences de démarrage optimisées | Réduit les contraintes thermiques sur les composants lors du démarrage, prolongeant ainsi la durée de vie de l'équipement. |

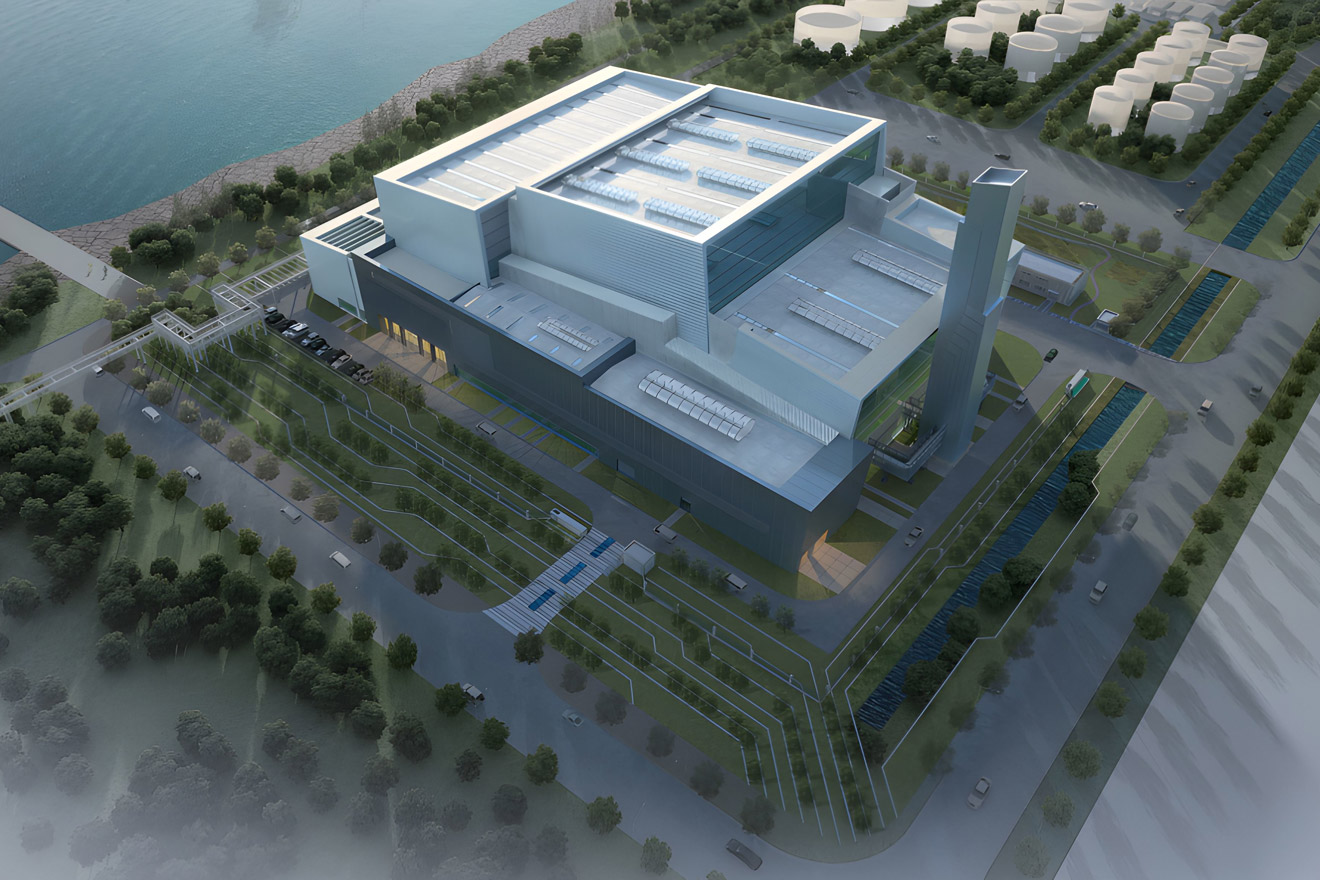

Le cœur électrique : comprendre service de mise à niveau du générateur

Lorsque la puissance mécanique d'une turbine augmente, le générateur électrique situé à l'extrémité du train doit également être capable de gérer la charge accrue. Un dédié service de mise à niveau du générateur est un élément essentiel de tout projet global d’augmentation de puissance. Ce service vise à améliorer la capacité du générateur à produire et à gérer davantage de courant électrique sans surchauffer ni compromettre son intégrité structurelle. Les principaux défis liés à l'amélioration de la puissance du générateur consistent à gérer les pertes thermiques accrues (pertes I²R) dans les enroulements du stator et du rotor et à garantir que le système de refroidissement peut dissiper efficacement cette chaleur supplémentaire. Une augmentation réussie pourrait impliquer de reconcevoir le système de bobinage avec des conducteurs de plus grande capacité, de mettre à niveau le système d'isolation pour résister à des températures de fonctionnement plus élevées et d'améliorer le système de refroidissement, qu'il soit refroidi à l'air, à l'hydrogène ou à l'eau. Négliger le générateur lors d'une montée en puissance de la turbine est une erreur critique qui peut entraîner des pannes prématurées, une fiabilité réduite et une incapacité à tirer pleinement parti des avantages de la mise à niveau de la turbine. Une approche holistique garantit que l’ensemble du groupe motopropulseur est optimisé pour des performances supérieures.

Quand une mise à niveau du générateur est-elle nécessaire ?

Une augmentation du débit du générateur est généralement requise dans des scénarios spécifiques.

- Suite à une montée en puissance de la turbine : C'est la raison la plus courante. Le générateur doit être adapté à la nouvelle puissance plus élevée de la turbine.

- Correction du facteur de puissance du système : Si une centrale doit fonctionner à un facteur de puissance différent, la capacité de puissance réactive (MVAR) du générateur devra peut-être être augmentée.

- Vieillissement des composants : La mise à niveau des composants vieillissants, comme l'enroulement du stator, peut augmenter la capacité et prolonger la durée de vie du générateur.

Domaines clés de la modification du générateur

Le processus d'augmentation cible les composants qui limitent la production du générateur.

- Enroulement du stator : Remplacement de l'enroulement existant par de nouveaux conducteurs ayant une plus grande section transversale pour réduire la résistance et la chaleur.

- Enroulement du rotor : Semblable au stator, l’enroulement du rotor peut être amélioré pour gérer des courants de champ plus élevés.

- Système de refroidissement : Améliorer la capacité de refroidissement en ajoutant, par exemple, davantage d'emplacements de refroidissement, en augmentant la capacité des ventilateurs ou en améliorant le système de refroidissement à hydrogène.

Mise à niveau des systèmes de refroidissement et d'isolation

La gestion thermique et l’isolation électrique sont primordiales pour la fiabilité du générateur.

- Refroidissement amélioré : Pour les unités refroidies par air, cela pourrait impliquer de repenser les chemins de circulation de l’air. Pour les unités refroidies à l’hydrogène, cela pourrait impliquer d’augmenter la pression de l’hydrogène ou d’améliorer les échangeurs de chaleur gaz-eau.

- Isolation avancée : Les matériaux d'isolation modernes, comme les systèmes à base de mica ou d'époxy, peuvent résister à des températures de fonctionnement plus élevées, permettant au générateur de fonctionner à plus haute température en toute sécurité.

- Surveillance des décharges partielles (PD) : Installation de systèmes de surveillance PD pour évaluer l'état du nouveau système d'isolation et prédire les pannes potentielles.

Assurer la conformité et la stabilité du réseau

Un générateur amélioré doit répondre à toutes les exigences du code réseau.

| Exigence | Implications pour la mise à niveau |

| Rapport de court-circuit (SCR) | L'augmentation du débit ne doit pas avoir d'impact négatif sur la capacité du générateur à rester stable en cas de panne du réseau. |

| Traversée de défaut (FRT) | La machine améliorée doit être capable de résister aux chutes de tension sur le réseau et de se rétablir. |

| Plage de puissance réactive | La capacité du générateur à fournir ou à absorber de la puissance réactive doit être vérifiée après la mise à niveau. |

Une approche holistique : le amélioration des performances de la centrale électrique

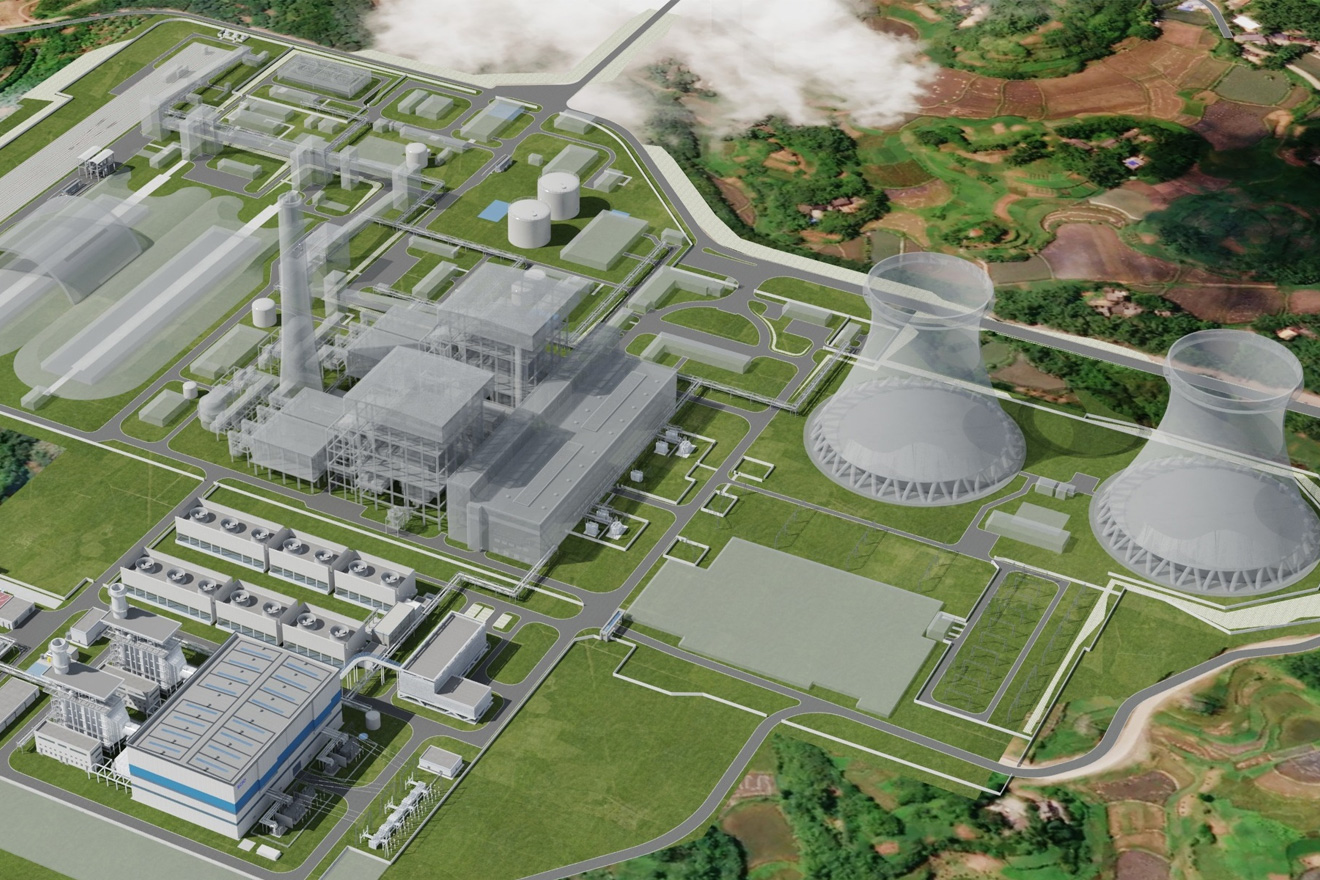

Bien qu’il soit efficace de se concentrer sur des composants individuels tels que les turbines et les générateurs, les gains les plus significatifs sont souvent réalisés grâce à une approche globale. amélioration des performances de la centrale électrique . Cette approche reconnaît qu'une centrale électrique est un système complexe et interconnecté dans lequel un changement dans un domaine peut avoir des effets en cascade sur l'ensemble de l'exploitation. Une stratégie de mise à niveau globale va au-delà de la simple mise à niveau d'une seule pièce d'équipement et s'intéresse plutôt à l'ensemble du cycle thermodynamique, de l'admission de carburant à la production d'électricité et aux gaz d'échappement. Cela comprend l'évaluation et la mise à niveau des systèmes auxiliaires tels que les pompes à eau d'alimentation, les condenseurs, les réchauffeurs d'air et la logique de contrôle pour garantir qu'ils peuvent prendre en charge et compléter les performances de l'équipement principal amélioré. Par exemple, l’augmentation de la puissance d’une turbine à vapeur n’est efficace que si la chaudière peut produire la vapeur supplémentaire requise et si le condenseur peut gérer l’augmentation du débit d’échappement. En menant une étude de faisabilité complète qui modélise l'ensemble de l'usine, les opérateurs peuvent identifier la combinaison de mises à niveau la plus rentable, garantissant ainsi un système équilibré et optimisé qui offre un retour sur investissement maximal et évite de créer de nouveaux goulots d'étranglement.

Au-delà de la turbine : une perspective à l’échelle du système

Une perspective à l’échelle du système est cruciale pour éviter des conséquences inattendues.

- Identifier les goulots d'étranglement : Une analyse à l'échelle de l'usine permet d'identifier les composants qui limitent actuellement les performances et ceux qui deviendront les nouveaux facteurs limitants après une mise à niveau.

- Optimisation des cycles : Examiner l'ensemble du cycle thermique pour trouver des opportunités de gains d'efficacité qui ne sont pas apparentes lorsque l'on examine les composants isolément.

- Contrôles intégrés : S'assurer que le système de contrôle distribué (DCS) de l'usine est mis à jour pour gérer les composants mis à niveau comme un tout cohérent.

Intégration des mises à niveau du système auxiliaire

Les systèmes de support doivent être mis à l’échelle pour correspondre à l’équipement principal.

- Chaudière/HRSG : Peut nécessiter des modifications pour augmenter la capacité de production de vapeur afin de correspondre à une turbine à vapeur améliorée.

- Condenseur : Il peut être nécessaire de le nettoyer ou de le retuber pour gérer la charge thermique accrue d'une turbine améliorée.

- Pompes à eau alimentaire : Doit être capable de fournir les débits plus élevés requis par le cycle amélioré.

L’importance d’une étude de faisabilité complète

Cette étude est la base d’un projet de mise à niveau réussi.

- Modélisation thermodynamique : Utiliser un logiciel pour modéliser les performances de l'usine dans divers scénarios de mise à niveau.

- Analyse coûts-avantages : Évaluer les impacts CAPEX et OPEX de chaque mise à niveau potentielle pour déterminer la meilleure stratégie globale.

- Évaluation des risques : Identifier les risques techniques, financiers et opérationnels potentiels associés au projet.

Mise en œuvre progressive pour un temps d'arrêt minimal

La planification stratégique peut minimiser l’impact financier d’une panne.

| Stratégie | Demande |

| Interruptions progressives | Diviser le projet en phases plus petites qui peuvent être réalisées lors d'arrêts de maintenance plus courts et planifiés. |

| Flux de travail parallèles | Exécuter la fabrication hors site et la fabrication de composants en parallèle avec les travaux de préparation sur site. |

| Planification avancée | Planification méticuleuse avant l'arrêt pour garantir que toutes les pièces, outils et personnel sont prêts, minimisant ainsi le temps pendant lequel l'unité est hors ligne. |

Repousser les limites : la science de augmentation de la température d'entrée de la turbine

Au cœur de presque tous les gains de performance majeurs des turbines à gaz se trouve un principe fondamental : augmentation de la température d'entrée de la turbine . Selon les lois de la thermodynamique, plus la température des gaz entrant dans la section de la turbine est élevée, plus le rendement et la puissance de sortie sont élevés pour une taille de moteur donnée. Cependant, augmenter cette température constitue un immense défi technique, car cela pousse les composants de la section chaude de la turbine, en particulier les aubes et les aubes du premier étage, aux limites absolues de la science des matériaux. Ces composants fonctionnent dans un environnement bien plus chaud que le point de fusion de leurs superalliages constitutifs, ne survivant que grâce à une combinaison de refroidissement interne sophistiqué et de revêtements de protection externes. La recherche de températures plus élevées a stimulé l'innovation dans les matériaux, conduisant au développement de lames monocristallines et à solidification directionnelle qui ont une résistance supérieure à haute température. Il a également stimulé les progrès dans la technologie de refroidissement, avec des passages de refroidissement internes incroyablement complexes et des revêtements de barrière thermique avancés devenant la norme. Chaque augmentation progressive de la température à l’entrée de la turbine représente un progrès monumental en matière d’ingénierie, se traduisant directement par une production d’électricité plus puissante, plus efficace et plus rentable.

Le lien entre température et efficacité

La relation est définie par le cycle de Brayton, la base thermodynamique du fonctionnement des turbines à gaz.

- Efficacité supérieure : L'augmentation de la température de cycle maximale (température d'entrée de la turbine) augmente directement l'efficacité thermique du moteur, ce qui signifie que plus de travail est extrait de la même quantité de chaleur du carburant.

- Sortie spécifique plus élevée : Une température plus élevée permet de générer davantage de puissance à partir d’un moteur plus petit et plus léger, ce qui est essentiel pour les applications aérodynamiques et industrielles.

- Émissions réduites : Une efficacité plus élevée signifie que moins de carburant est brûlé par mégawattheure, ce qui entraîne une réduction des émissions de CO2.

Matériaux avancés et lames monocristallines

La science des matériaux est la clé pour résister à la chaleur extrême.

- Superalliages : Les superalliages à base de nickel constituent la base, offrant une résistance exceptionnelle à haute température et une résistance au fluage et à la fatigue.

- Alliages à solidification directionnelle (DS) : Ces alliages ont des joints de grains alignés dans la direction de la contrainte centrifuge, améliorant ainsi la résistance à haute température par rapport aux alliages conventionnels.

- Lames monocristallines (SX) : Evolution ultime, ces lames sont cultivées sous forme de monocristal, éliminant entièrement les joints de grains et offrant la capacité à haute température la plus élevée possible.

Conceptions innovantes de canaux de refroidissement

Le refroidissement interne permet au matériau de la lame de survivre.

- Refroidissement par convection : L'air du compresseur est purgé et acheminé à travers des passages internes complexes à l'intérieur de la pale pour évacuer la chaleur.

- Refroidissement du film : L'air frais est évacué par de petits trous sur la surface de la lame, créant un film protecteur d'air plus froid entre le gaz chaud et la surface de la lame.

- Refroidissement augmenté : Des fonctionnalités telles que des turbulateurs sont ajoutées à l’intérieur des passages de refroidissement pour améliorer le transfert de chaleur du métal vers l’air de refroidissement.

Équilibrer les gains de performances avec la durée de vie des composants

Augmenter la température est un compromis entre performances et durabilité.

| Facteur |

| Durée de vie au fluage et à la rupture |

| Des températures plus élevées accélèrent le fluage, la lente déformation de la pale sous contrainte, réduisant ainsi sa durée de vie opérationnelle. |

| Oxydation et corrosion |

| Les gaz chauds sont plus agressifs à des températures plus élevées, augmentant le taux d’oxydation et de corrosion à chaud, ce qui peut dégrader la lame. |

| Fatigue thermomécanique |

| Les cycles de température lors des démarrages et des arrêts provoquent des contraintes, qui sont plus sévères à des températures de fonctionnement plus élevées. |

Verdict final : l'augmentation de puissance est-elle adaptée à votre usine ?

Service - Mise à niveau de puissance représente un outil stratégique puissant pour les exploitants de centrales électriques souhaitant valoriser leurs actifs. Il offre une voie vers une augmentation des revenus, une efficacité améliorée et une durée de vie prolongée des équipements, souvent pour une fraction du coût et du temps requis pour une nouvelle construction. La décision de procéder à une hausse des taux ne doit toutefois pas être prise à la légère. Cela nécessite une évaluation technique et économique approfondie, une compréhension approfondie des technologies sous-jacentes et un partenariat avec un fournisseur de services d’ingénierie qualifié. Que l'accent soit mis sur un augmentation de puissance d'une turbine à gaz , explorant méthodes d'augmentation de puissance des turbines à vapeur , garantissant un service de mise à niveau du générateur , ou la mise en œuvre d'un programme complet amélioration des performances de la centrale électrique , les récompenses potentielles sont importantes. En tirant parti des progrès réalisés dans les matériaux, l'aérodynamique et les systèmes de contrôle, l'augmentation de la puissance nous permet de faire plus avec ce dont nous disposons déjà, en repoussant les limites de la performance et en garantissant un avenir plus productif et plus rentable pour l'infrastructure de production d'électricité existante.

Récapitulatif : la valeur stratégique de la modernisation

L’augmentation de puissance est une stratégie éprouvée et rentable pour augmenter la production et l’efficacité. Il revitalise les actifs vieillissants, améliore la performance environnementale et renforce la position concurrentielle d'une usine. La clé est une approche holistique à l’échelle du système qui garantit que tous les composants fonctionnent ensemble harmonieusement à leurs nouveaux niveaux de performances plus élevés.

Vos prochaines étapes vers un avenir plus puissant

Si vous envisagez une augmentation, la première étape consiste à mener une étude de faisabilité complète. Faites appel à un partenaire d'ingénierie expérimenté pour analyser votre équipement actuel, modéliser des scénarios de mise à niveau potentiels et élaborer une analyse de rentabilisation détaillée. Avec une planification minutieuse et une exécution experte, l’augmentation de puissance peut libérer le potentiel caché de votre usine.

FAQ

Combien de temps faut-il pour réaliser un projet typique d'augmentation de puissance ?

Le calendrier d’un projet d’augmentation de puissance peut varier considérablement en fonction de sa portée et de sa complexité. Une phase complète d’étude de faisabilité et d’ingénierie peut durer de 6 à 18 mois. Après la décision de procéder, la fabrication de nouveaux composants peut prendre encore 12 à 24 mois. La phase la plus critique est l'installation, qui nécessite un arrêt planifié. Cette panne peut aller de quelques semaines pour un package plus simple à plusieurs mois pour une installation complète complexe. amélioration des performances de la centrale électrique . Une gestion de projet efficace, y compris une mise en œuvre progressive et des flux de travail parallèles, est cruciale pour minimiser ces temps d'arrêt et l'impact financier associé.

Quels sont les plus grands risques associés à une augmentation de puissance ?

Bien que très bénéfiques, les projets d’augmentation de puissance comportent des risques inhérents. Le principal risque technique réside dans les problèmes d'intégration imprévus, dans lesquels le composant amélioré ne fonctionne pas comme prévu dans le système plus large, entraînant des vibrations, une surchauffe ou d'autres problèmes opérationnels. Il existe également un risque financier si le coût du projet dépasse son budget ou si les gains de performance attendus ne sont pas pleinement réalisés, ce qui a un impact négatif sur le retour sur investissement. Enfin, il existe un risque opérationnel pendant la panne, où les retards peuvent avoir des conséquences financières importantes. Ces risques peuvent être atténués grâce à une ingénierie initiale approfondie, une gestion de projet robuste et un partenariat avec un fournisseur de services expérimenté ayant fait ses preuves.

Une augmentation de puissance peut-elle être effectuée sur n’importe quel modèle de turbine ou de générateur ?

Tous les équipements ne se prêtent pas à une mise à niveau. La faisabilité d'une mise à niveau dépend du modèle spécifique, de son âge, de ses marges de conception d'origine et de la disponibilité d'une technologie de mise à niveau moderne. Pour certains modèles très anciens ou obscurs, les efforts d’ingénierie et la fabrication sur mesure requis peuvent être d’un coût prohibitif. Cependant, pour la plupart des grandes familles de turbines à gaz et à vapeur, de vastes packages de mise à niveau ont été développés par des prestataires de services spécialisés. Une évaluation technique approfondie est le seul moyen de déterminer le potentiel d’augmentation d’une unité spécifique, y compris l’augmentation maximale réalisable et les coûts associés.

Comment l’augmentation de puissance affecte-t-elle le calendrier de maintenance et les coûts de l’unité ?

L’augmentation de puissance peut avoir des effets à la fois positifs et négatifs sur la maintenance. Du côté positif, une augmentation implique souvent le remplacement des composants anciens et usés par des composants neufs et modernes qui peuvent avoir des intervalles d'inspection plus longs et une fiabilité améliorée. D'un autre côté, le fonctionnement de l'unité à une puissance et une température plus élevées augmente généralement la contrainte sur tous les composants. Cela peut conduire à des inspections plus fréquentes des pièces critiques et potentiellement à une durée de vie globale plus courte pour certains composants par rapport à un fonctionnement à la valeur nominale d'origine. Le plan de maintenance doit être révisé pour refléter les nouvelles conditions d'exploitation, et les opérateurs doivent prévoir une augmentation potentielle des coûts de maintenance afin de gérer efficacement la machine plus performante.

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole.

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole. Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme...

Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme... F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev...

F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev... E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di...

E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di... Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux

Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière...

Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière... Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do...

Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do... Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x...

Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x... Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial

Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée...

Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée... Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem...

Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem... Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine...

Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine... Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d...

Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d... Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

langue

langue