Introduction : Le moteur du processus de valorisation énergétique des déchets

La société moderne génère de grandes quantités de déchets solides municipaux (DMS) et leur gestion constitue un défi environnemental et logistique crucial. La mise en décharge, la méthode traditionnelle, occupe des terres précieuses et produit du méthane, un puissant gaz à effet de serre. Le processus de valorisation énergétique des déchets (EfW) présente une alternative sophistiquée, convertissant les déchets non recyclables en une ressource précieuse : l'électricité et la chaleur. Au cœur même de ce processus se trouve le Chaudière d'incinération des déchets , une pièce d'ingénierie thermique complexe et robuste qui sert de moteur à l'usine. C'est bien plus qu'un simple incinérateur ; il s'agit d'un système hautement contrôlé conçu pour détruire en toute sécurité les déchets, récupérer le maximum d'énergie possible et protéger les équipements en aval d'un environnement de combustion très agressif. La fonction principale de la chaudière est de capter la chaleur intense dégagée par la combustion des déchets (généralement à des températures comprises entre 850 °C et 1 200 °C pour assurer une combustion complète et détruire les polluants) et de la transférer à l'eau, générant ainsi de la vapeur à haute pression et à haute température. Cette vapeur entraîne ensuite des turbines pour produire de l'électricité, qui peut alimenter des milliers de foyers ou fournir du chauffage urbain. L'efficacité, la fiabilité et la performance environnementale de l'ensemble de l'installation EfW dépendent de la conception et du fonctionnement optimaux de cet élément central, ce qui en fait un chef-d'œuvre de la thermodynamique pratique et de la science des matériaux.

- Fonction principale : Brûler les déchets en toute sécurité et transférer efficacement l’énergie thermique libérée vers un fluide de travail (eau/vapeur) pour la production d’énergie.

- Rôle environnemental : Réduit le volume des déchets d'environ 90 %, détruit les composés organiques nocifs et compense l'utilisation de combustibles fossiles pour la production d'électricité.

- Moteur économique : Transforme un coût d'élimination en une source de revenus grâce à la vente d'électricité, de vapeur ou de métaux récupérés à partir des mâchefers.

Principes fondamentaux de conception et d'ingénierie

La conception d'un Chaudière d'incinération des déchets est une réponse délibérée aux défis uniques posés par sa source de combustible : des déchets solides municipaux hétérogènes, à humidité variable et chimiquement complexes. Efficace Conception de chaudières pour déchets MSW en énergie doit privilégier une combustion complète, une récupération maximale de chaleur et une protection contre les fumées corrosives produites. Le processus commence sur un système de grille mobile à l'intérieur de la chambre de combustion, qui transporte et agite lentement les déchets pour assurer une combustion uniforme et une combustion complète des mâchefers. Les gaz de combustion chauds, chargés de particules et de composés corrosifs, montent ensuite dans la section radiante de la chaudière, où la chaleur radiante intense est absorbée par les parois à membrane refroidies à l'eau. Les gaz traversent ensuite plusieurs passages convectifs (banques de faisceaux de tubes) où davantage de chaleur est extraite. L'ensemble de ce système de récupération de chaleur est essentiellement un générateur de vapeur à récupération de chaleur à haut rendement pour l'incinération , méticuleusement conçu pour refroidir les gaz de combustion à la température optimale pour les systèmes de contrôle de la pollution de l'air en aval tout en surchauffant la vapeur aux paramètres les plus élevés possibles (souvent supérieurs à 400°C et 40 bars) afin de maximiser l'efficacité thermodynamique pour la production d'électricité. La clé pour cela est de créer un temps de séjour du gaz suffisant à haute température pour décomposer les dioxines et les furanes, et de concevoir des chemins de gaz pour minimiser le dépôt de cendres qui peuvent isoler les tubes et réduire le transfert de chaleur.

| Section Chaudière | Fonction principale | Défi de conception |

| Chambre de combustion et grille | Assurer une combustion stable et complète des déchets variables ; produire des mâchefers inertes. | Traitement des déchets à valeur calorifique et à teneur en humidité très variables ; assurant une répartition uniforme de l'air. |

| Section Radiante (Fournaise) | Absorber la chaleur radiante intense ; refroidir les gaz de combustion pour protéger les tubes du surchauffeur. | Gérer des températures extrêmement élevées et un flux de chaleur radiante ; empêchant les scories sur les murs. |

| Passes convectives (surchauffeurs, économiseurs) | Transférer la chaleur du gaz à l'eau/vapeur par convection ; générer de la vapeur surchauffée. | Maximiser la récupération de chaleur tout en minimisant l’encrassement et la corrosion dus aux cendres et aux acides condensables. |

| Tambour à vapeur et système de circulation | Séparez la vapeur de l’eau ; assurer une bonne circulation naturelle ou forcée. | Maintenir une qualité de vapeur constante et des niveaux d’eau sûrs sous une charge thermique très variable. |

Combattre le plus grand défi : la corrosion et l’érosion

Le défi le plus déterminant dans l’exploitation d’un Chaudière d'incinération des déchets est le caractère extrêmement agressif des fumées. La combustion des déchets ménagers libère du chlore (provenant de plastiques comme le PVC), du soufre, des alcalis (sodium, potassium) et des métaux lourds, qui forment des composés corrosifs comme le chlorure d'hydrogène (HCl) et les chlorures alcalins. Lorsque ces composés se condensent sur les surfaces des tubes de chaudière, en particulier dans les régions à basse température des surchauffeurs et des économiseurs, ils créent une couche collante qui favorise la corrosion par le chlore à haute température, attaquant gravement la couche d'oxyde protectrice des tubes en acier standard. Cela fait la sélection de matériaux résistant à la corrosion pour chaudières d'incinération des déchets une décision capitale et opérationnelle cruciale. Pour lutter contre cela, les zones clés sensibles à la corrosion, telles que les tubes du surchauffeur lors du premier passage de convection, sont souvent construites à partir d'alliages à haute teneur en nickel comme l'alliage 625 (Inconel) ou d'aciers inoxydables austénitiques (par exemple 310S). De plus, des revêtements avancés et des superpositions de soudures sont appliqués pour protéger les surfaces des tubes. La conception elle-même est également une arme contre la corrosion : elle maintient des températures précises des parois métalliques au-dessus du point de rosée acide mais en dessous du seuil d'attaque accélérée des chlorures, et emploie des souffleurs de suie pour éliminer régulièrement les dépôts avant qu'ils ne deviennent des milieux corrosifs.

- Mécanismes de corrosion : La corrosion au chlore à haute température, la corrosion acide au point de rosée à basse température et la sulfuration sont les principales menaces pour la longévité des chaudières.

- Stratégie matérielle : Une approche graduelle est utilisée : acier au carbone dans les zones à moindre risque (four inférieur, tubes de l'évaporateur), passage à des alliages de plus en plus avancés (TP91, alliage 625) dans les sections de surchauffeur à haut risque.

- Défense opérationnelle : Contrôle minutieux de la combustion pour minimiser la formation de HCl, maintenir des profils de température des gaz de combustion optimaux et contrôler rigoureusement les dépôts grâce au soufflage de suie.

- Innovations : Recherche en cours sur les revêtements céramiques, les blindages de tubes et les techniques avancées de revêtement pour prolonger la durée de vie des tubes et réduire les coûts de maintenance.

Fonctionnement, longévité et flexibilité du carburant

Fonctionnement durable et efficace d'un Chaudière d'incinération des déchets exige un régime rigoureux de entretien et nettoyage de chaudières d'incinération de déchets . Contrairement aux chaudières à combustible, les cendres et les particules (cendres volantes) provenant de la combustion des déchets sont très abrasives et ont tendance à former des dépôts tenaces sur les surfaces d'échange thermique. Un programme de maintenance complet comprend un soufflage quotidien ou hebdomadaire de la suie à l'aide de jets de vapeur ou d'air pour déloger les cendres des rangées de tubes, une inspection et un retrait réguliers des scories des parois du four, ainsi qu'un nettoyage méticuleux des trémies et des convoyeurs à cendres. Des temps d'arrêt programmés pour les inspections internes, les mesures d'épaisseur des tubes (tests par ultrasons) et le remplacement des composants vulnérables sont essentiels pour éviter les pannes imprévues et les pannes catastrophiques des tubes. En outre, pour améliorer la sécurité énergétique, la viabilité économique et la neutralité carbone, de nombreuses usines adoptent technologie de chaudière à co-combustion de biomasse et de déchets . La co-combustion de biomasse traitée (comme les copeaux de bois ou le combustible dérivé des déchets) avec les DSM peut améliorer la qualité globale du combustible, réduire les émissions nettes de gaz à effet de serre et diluer la concentration d'éléments corrosifs comme le chlore dans les gaz de combustion. Cependant, cela nécessite des adaptations minutieuses de la chaudière, car la biomasse peut avoir des caractéristiques de fusion des cendres différentes et peut introduire de nouveaux problèmes d'encrassement ou de corrosion, nécessitant des ajustements des paramètres de combustion et éventuellement une capacité supplémentaire d'évacuation des suies.

| Activité d'entretien | Fréquence | Objectif et criticité |

| Soufflage de suie | Plusieurs fois par jour | Élimine les dépôts de cendres des tubes pour maintenir l’efficacité du transfert de chaleur et réduire la corrosion sous les dépôts. |

| Évacuation du système de cendres | Continu | Empêche l'accumulation de cendres résiduelles (grille) et de cendres volantes (trémies) qui peuvent provoquer des blocages et des dommages à l'équipement. |

| Inspection de l'épaisseur des tubes | Annuel ou lors de pannes majeures | Surveille l'usure due à l'érosion et à la corrosion pour prédire la durée de vie des tubes et planifier des remplacements proactifs. |

| Inspection/réparation de réfractaires | Pendant les pannes programmées | Assure l’intégrité des revêtements de protection dans la chambre de combustion et dans d’autres zones à forte usure. |

FAQ

Quelles sont les principales différences entre une chaudière d'incinération de déchets et une chaudière à charbon ?

Le principe thermodynamique de base est identique, mais les défis diffèrent considérablement. Un Chaudière d'incinération des déchets est conçu pour un carburant beaucoup plus hétérogène, humide et chimiquement agressif. Les principales différences incluent : 1) Manipulation du carburant : Les DSM nécessitent un système d'alimentation et de grille robuste, contrairement au charbon pulvérisé. 2) Chambre de combustion : Conçu pour un pouvoir calorifique plus faible et plus variable, souvent avec un volume de four plus grand pour un épuisement complet. 3) Gestion de la corrosion : Nécessite une utilisation intensive de matériaux résistant à la corrosion pour chaudières d'incinération des déchets comme les alliages de haute qualité, moins répandus dans les chaudières à charbon. 4) Caractéristiques des cendres : Les déchets de cendres sont plus abrasifs, collants et contiennent des sels solubles, nécessitant différents systèmes d'élimination et de manipulation des cendres. 5) Contrôle des émissions : Les gaz de combustion provenant des déchets contiennent des concentrations plus élevées de HCl, de dioxines et de métaux lourds, ce qui nécessite des systèmes de contrôle de la pollution atmosphérique en aval plus complexes et plus rigoureux.

Comment l’efficacité d’une chaudière à valorisation énergétique est-elle mesurée et quel est le taux typique ?

L'efficacité dans un générateur de vapeur à récupération de chaleur à haut rendement pour l'incinération Le contexte est généralement défini comme l'efficacité électrique nette : l'énergie électrique exportée vers le réseau divisée par l'apport d'énergie thermique provenant des déchets (pouvoir calorifique inférieur - PCI). En raison de l'humidité inhérente et du contenu inerte des DSM, de la nécessité de maintenir des températures de fumées suffisamment élevées pour le contrôle de la pollution et de la charge parasitaire importante des propres systèmes de l'usine (ventilateurs, pompes, traitement), le rendement électrique net est inférieur à celui des centrales à combustibles fossiles. Les usines modernes atteignent généralement un rendement électrique net de 20 à 27 %. Certaines installations avancées avec des paramètres de vapeur élevés, une condensation importante des gaz de combustion pour la récupération de chaleur (pour le chauffage urbain) et des processus optimisés peuvent pousser la récupération globale d'énergie (chaleur et électricité combinées) à plus de 90 %.

Pourquoi la co-combustion de biomasse avec des déchets est-elle de plus en plus courante ?

L'adoption de technologie de chaudière à co-combustion de biomasse et de déchets est motivée par plusieurs facteurs. Premièrement, cela améliore l’empreinte carbone de l’usine, car la biomasse est considérée comme neutre en carbone, réduisant ainsi les émissions moyennes du mix énergétique. Deuxièmement, il peut améliorer la stabilité et l’efficacité de la combustion lorsqu’il est mélangé à des flux de déchets à faible pouvoir calorifique ou à forte humidité. Troisièmement, il peut diluer les éléments nocifs du carburant, tels que le chlore et les métaux lourds provenant des déchets, réduisant ainsi potentiellement les taux de corrosion et facilitant la gestion des cendres. Enfin, il offre flexibilité et sécurité en matière de carburant, permettant aux usines d’optimiser les coûts et la disponibilité des matières premières. Cependant, cela nécessite des ajustements opérationnels minutieux pour gérer les différents comportements des cendres et les nouveaux problèmes potentiels d’encrassement.

Quelles sont les tâches de maintenance quotidiennes les plus critiques ?

Efficace entretien et nettoyage de chaudières d'incinération de déchets s'appuie sur des protocoles quotidiens cohérents. Les tâches les plus critiques sont : 1) Exécution de la séquence de soufflage de suie : Faire fonctionner les différents souffleurs de suie selon un horaire précis pour éviter l’accumulation de cendres, essentielle au maintien de l’efficacité et à la prévention de la corrosion. 2) Surveillance du système de cendres : Veiller à ce que l'extraction des mâchefers de la grille et l'élimination des cendres volantes des trémies fonctionnent en continu pour éviter les blocages qui pourraient forcer un arrêt. 3) Surveillance et réglage de la combustion : Surveiller en permanence les niveaux d'O2, de CO et de température pour optimiser l'intégralité et la stabilité de la combustion, ce qui a un impact direct sur la santé et les émissions de la chaudière. 4) Inspections visuelles : Vérifier toute fuite visible, dépôt anormal ou dysfonctionnement de l'équipement lors des tournées.

Comment les matériaux avancés prolongent-ils la durée de vie des tubes de chaudière ?

Avancé matériaux résistant à la corrosion pour chaudières d'incinération des déchets prolonger la durée de vie du tube en formant une couche d'oxyde protectrice stable qui résiste aux attaques du chlore, du soufre et des composés alcalins présents dans les gaz de combustion. Les alliages comme l'alliage 625 à base de nickel ont une teneur élevée en chrome, ce qui favorise la formation d'une couche tenace d'oxyde de chrome (Cr2O3). Ils conservent également leur résistance mécanique à haute température, résistant au fluage. Lorsqu'ils sont utilisés comme recouvrements de soudure sur le côté feu de tubes sensibles, ils fournissent une barrière sacrificielle résistante à la corrosion, permettant au tube sous-jacent en carbone ou en acier faiblement allié sous pression de rester intact pendant des décennies, évitant ainsi les remplacements coûteux de tubes complets et allongeant les intervalles entre les arrêts de maintenance majeurs.

Conclusion : une technologie vitale pour l’économie circulaire et la sécurité énergétique

Le moderne Chaudière d'incinération des déchets témoigne de l’ingéniosité de l’ingénierie, transformant le défi persistant des déchets non recyclables en un pilier de l’infrastructure énergétique durable. Plus qu'un simple incinérateur, c'est un système sophistiqué générateur de vapeur à récupération de chaleur à haut rendement pour l'incinération , un système méticuleusement conçu pour gérer un carburant difficile, lutter contre la corrosion extrême avec des matériaux avancés et produire de l'énergie de manière fiable jour après jour. Du spécialisé Conception de chaudières pour déchets MSW en énergie qui assure une combustion complète selon les protocoles rigoureux de entretien et nettoyage de chaudières d'incinération de déchets qui garantissent la longévité, chaque aspect est optimisé pour la performance et la protection de l'environnement. L'intégration continue de technologie de chaudière à co-combustion de biomasse et de déchets renforce encore son rôle dans la transition vers une économie circulaire. En tant que nœud essentiel de l'infrastructure urbaine, la chaudière d'incinération des déchets fournit une solution hygiénique pour les déchets, réduit le recours aux décharges, compense les combustibles fossiles et contribue à la sécurité énergétique, ce qui en fait une technologie indispensable pour les villes modernes et durables.

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole.

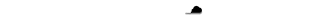

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole. Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme...

Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme... F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev...

F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev... E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di...

E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di... Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux

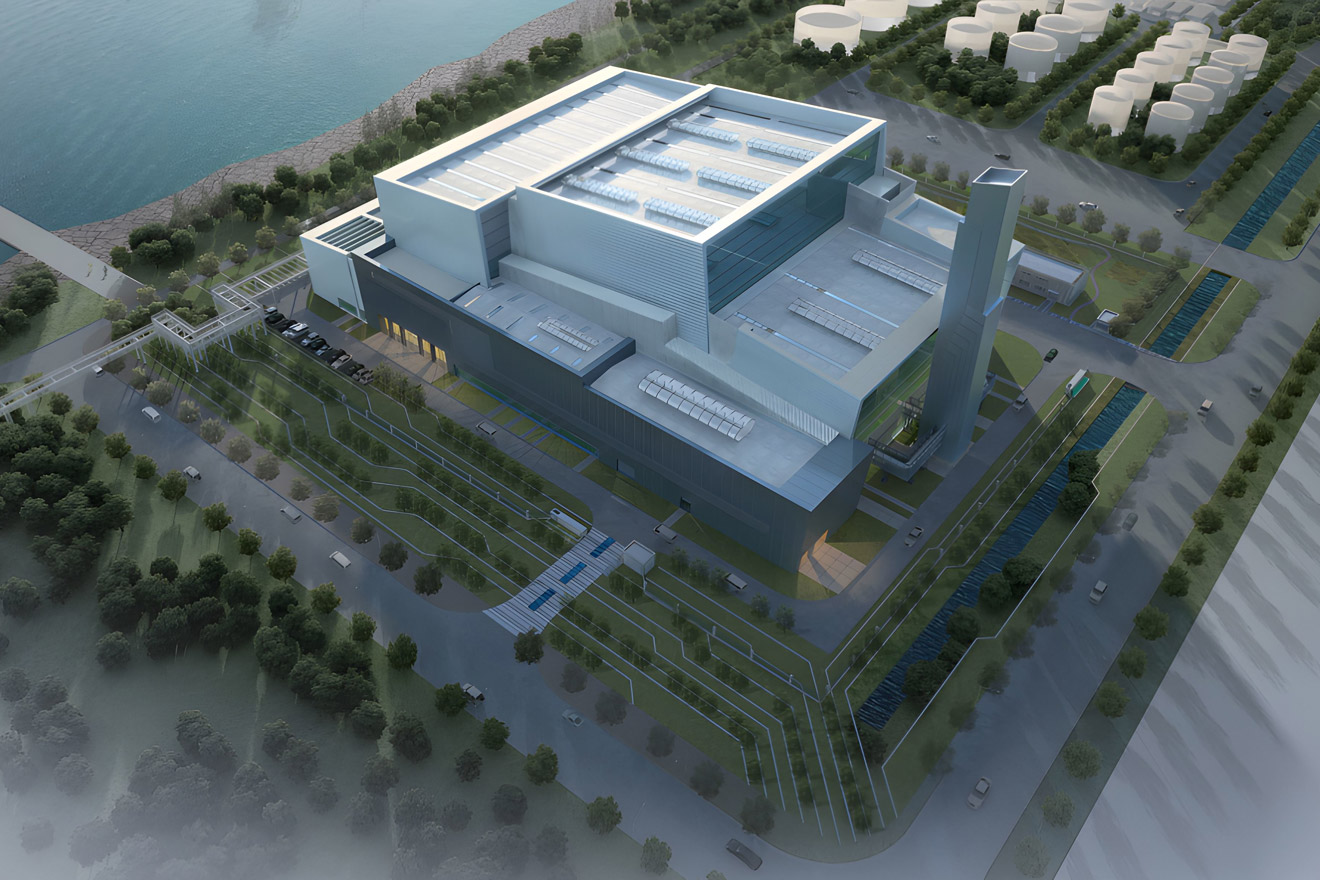

Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière...

Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière... Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do...

Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do... Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x...

Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x... Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial

Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée...

Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée... Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem...

Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem... Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine...

Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine... Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d...

Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d... Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

langue

langue