Dans le paysage de la production industrielle d'aujourd'hui, l'efficacité et la conservation de l'énergie sont devenues des références essentielles pour évaluer les performances de l'équipement. En tant que composant d'échange de chaleur à haute efficacité, le Tube à ailettes de type H , avec sa conception unique et ses performances exceptionnelles, joue un rôle vital dans de nombreux domaines. Donc, au milieu de la gamme complexe de demandes de marché, comment personnaliser exactement un échangeur de chaleur à tube à ailettes H qui s'aligne parfaitement avec leurs besoins industriels?

Concevoir les avantages des tubes d'ailettes de type H et de leurs applications industrielles

La philosophie de conception des tubes d'ailettes de type H fusionne intelligemment le transfert de chaleur à haute efficacité avec l'optimisation structurelle. Leur structure d'ailettes en forme de H distinctive - en ce qui concerne deux nageoires symétriques - sont fermement soudées des deux côtés du tube de base via un soudage de résistance à haute fréquence. Cela augmente non seulement de manière significative la zone externe de réception de la chaleur, mais crée également la turbulence au fur et à mesure que le flux d'air passe, perturbant efficacement la couche limite et améliorant ainsi considérablement l'efficacité d'échange de chaleur.

Par rapport aux tubes d'ailettes en spirale traditionnels, les tubes d'ailettes de type H offrent une zone plus petite et une résistance aux gaz de combustion plus petite pour la même zone d'échange de chaleur. Ceci est particulièrement crucial pour les économies de chaudières qui s'appuient sur la chaleur des déchets de gaz, car il peut réduire efficacement la consommation d'énergie des ventilateurs et réaliser des économies d'énergie. De plus, la propriété autonome des tubes d'ailettes de type H est remarquable: leur structure est moins sujette à l'accumulation de poussière pendant le fonctionnement, prolongeant les cycles de maintenance des équipements et améliorant la stabilité opérationnelle. Cela les rend particulièrement adaptés aux environnements avec des conditions complexes de gaz de combustion, telles que les fours à charbon pulvérisés et les chaudières de biomasse.

Processus de fabrication et technologies clés pour les tubes d'ailettes de type H personnalisés

Derrière un produit de tube à ailettes de type H qualifié se trouve un processus de fabrication rigoureux et précis soutenu par des technologies avancées. La personnalisation des tubes d'ailettes de type H commence par une conception précise basée sur les conditions de fonctionnement spécifiques du client, y compris le milieu de fluide, la température, la pression, le débit et l'espace d'installation. Ces paramètres déterminent les caractéristiques critiques telles que la hauteur de la nageoire, l'épaisseur, la hauteur, le matériau et les dimensions du tube de base.

Vient ensuite le stade de soudage crucial: le soudage de résistance à haute fréquence est la pierre angulaire d'assurer la qualité de la liaison entre les nageoires et le tube de base. Cette technologie utilise un courant à haute fréquence pour générer une chaleur intense, fusionnant instantanément les nageoires et le tube de base sans garnitures pour former une forte liaison métallurgique. Cette méthode offre non seulement une résistance élevée à l'articulation, mais minimise également la zone touchée par la chaleur, empêchant les changements structurels du tube de base en raison de températures élevées et préservant ainsi ses propriétés mécaniques.

De plus, un contrôle de qualité strict traverse l'ensemble du processus de production pour assurer la fiabilité à long terme. Cela comprend les tests de composition chimique des matières premières, l'inspection de soudure des tubes d'ailerons et les tests hydrostatiques des produits finis, le tout pour garantir que chaque tube d'ailettes de type H quittant l'usine répond aux exigences opérationnelles strictes.

Facteurs clés influençant l'efficacité d'échange de chaleur des tubes d'ailettes de type H

L'efficacité d'échange de chaleur des tubes d'ailettes de type H n'est pas fixe; Il est influencé par une combinaison de facteurs. Premièrement, les paramètres géométriques de la nageoire forment le fondement des performances de transfert de chaleur: la hauteur et l'épaisseur de la nageoire affectent directement la zone d'échange de chaleur et le chemin de transfert de chaleur, tandis que le pas de la nageoire détermine la douceur du canal de flux d'air. Un pas trop petit, bien que l'augmentation de la superficie, peut entraîner une résistance accrue au gaz de combustion ou même un blocage des cendres, réduisant finalement l'efficacité globale.

Deuxièmement, les propriétés du fluide - telles que la composition des gaz de combustion, le débit et la température - sont un impact significatif. Des débits plus élevés améliorent la turbulence et les coefficients de transfert de chaleur, mais augmentent également la perte de pression. Ainsi, les calculs thermodynamiques complets et les simulations de dynamique des fluides sont essentiels pendant la conception pour trouver l'équilibre optimal.

Enfin, la sélection des matériaux est également critique. Différentes conditions de fonctionnement exigent différents niveaux de corrosion et de résistance à haute température. Par exemple, dans les environnements de gaz de combustion à corrosion de soufre, le choix des tubes en acier en alliage résistant à la corrosion peut étendre efficacement la durée de vie. Tous ces facteurs doivent être soigneusement pris en compte pendant la phase de conception personnalisée.

Cas de demande de tubes d'ailettes de type H dans divers scénarios industriels

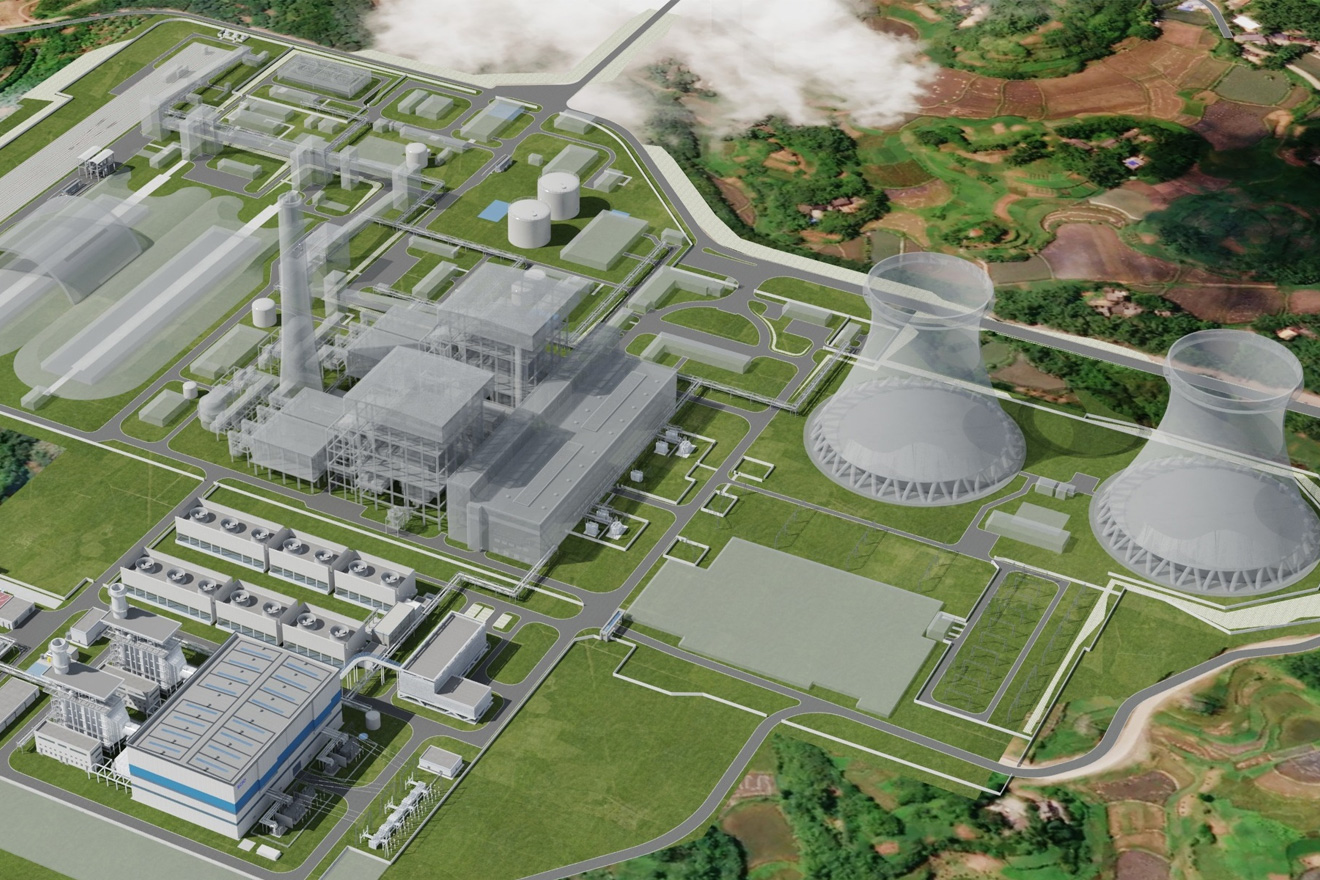

Les tubes Fin de type H ont excellé dans de nombreux domaines industriels grâce à leur performance complète exceptionnelle. Dans la fabrication de la chaudière, ils sont largement utilisés dans les économies pour préchauffer l'eau d'alimentation de la chaudière en utilisant la chaleur des déchets de la queue de chaudière, améliorant ainsi l'efficacité thermique de la chaudière et la sauvegarde du carburant.

Dans l'industrie pétrochimique, les tubes d'ailettes de type H trouvent une application dans les sections de convection des radiateurs ou des fours de fissuration, récupérant la chaleur à partir de gaz de combustion à haute température pour préchauffer les fluides de processus. Dans la récupération de la chaleur des déchets, que ce soit à partir de la chaleur des déchets de la tête / de la queue dans les usines de ciment ou les gaz de combustion des chambres de fusion de la fournaise en verre, les échangeurs de chaleur à tube d'ailettes H servent de matériel de base, convertissant efficacement la chaleur des déchets industriels en énergie utilisable et apportant des avantages économiques et environnementaux importants aux entreprises.

Ces applications réussies démontrent pleinement la flexibilité et l'adaptabilité des tubes d'ailettes de type H, consolidant leur rôle de composants d'échange de chaleur indispensables dans l'industrie moderne.

Tendances de développement futurs dans les tubes d'ailettes de type H personnalisés

À mesure que l'industrie 4.0 et les concepts de fabrication verte avancent, l'avenir des tubes des nageoires de type H se concentrera davantage sur l'intelligence, la grande efficacité et la convivialité environnementale. Les tubes d'ailettes de type H de demain peuvent intégrer des capteurs plus intelligents pour surveiller le fonctionnement des équipements en temps réel, effectuer une analyse des mégadonnées et permettre une maintenance prédictive.

Simultanément, l'application de nouveaux matériaux - comme des composites ou des technologies de revêtement de surface - améliorera encore leur résistance à haute température et à la corrosion, élargissant leur gamme d'applications. De plus, les progrès des logiciels de conception d'échangeurs de chaleur et des technologies de simulation rendront la conception personnalisée plus précise et plus efficace, permettant des réponses plus rapides aux besoins personnalisés des clients et en fournissant des solutions plus rentables et hautes performances pour la production industrielle.

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole.

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole. Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme...

Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme... F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev...

F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev... E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di...

E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di... Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux

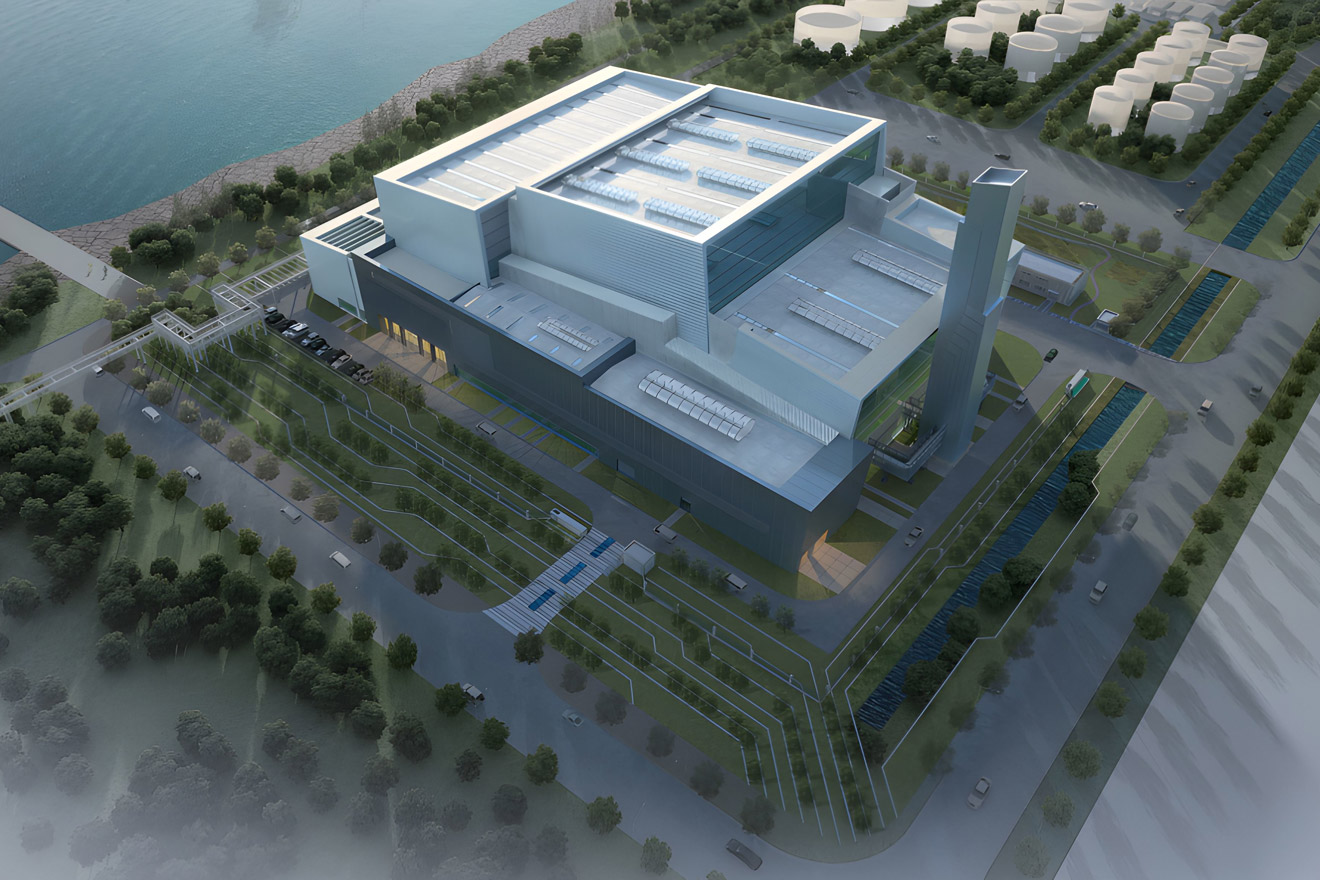

Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière...

Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière... Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do...

Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do... Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x...

Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x... Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial

Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée...

Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée... Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem...

Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem... Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine...

Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine... Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d...

Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d... Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

langue

langue