Le mécanisme ingénieux de la récupération d'énergie

Dans les domaines de la production industrielle moderne et de la production d'électricité, l'utilisation efficace de l'énergie est une pierre angulaire pour améliorer les performances économiques et environnementales. Le Générateur de vapeur de récupération de chaleur (HRSG) La chaudière joue un rôle central dans ce contexte, servant d'appareil spécialisé conçu pour capturer et réutiliser des gaz à haute température. Son objectif fondamental est de récupérer l'énergie thermique qui serait autrement libérée dans l'atmosphère, la convertissant en vapeur à haute pression. Cette vapeur peut par la suite être utilisée pour conduire des turbines à vapeur pour la production d'électricité, fournir de la chaleur procédé pour diverses applications industrielles ou desservir les systèmes de chauffage de district.

Une chaudière HRSG typique comprend plusieurs sections d'échange de chaleur distinctes, à savoir l'économiseur, l'évaporateur et le surchauffeur. Alors que les gaz de combustion chauds d'une turbine à gaz ou d'autres processus industriels circulent à travers ces sections, il entre d'abord l'économiseur, où il préchauffe l'élevage. Cela stimule non seulement l'efficacité thermique globale du système, mais éclaircit également la charge thermique sur l'évaporateur ultérieur. L'eau préchauffée progresse ensuite vers l'évaporateur, absorbant la chaleur des gaz de combustion et se transformant en vapeur saturée. Enfin, cette vapeur saturée se déplace vers le surchauffeur, où elle est encore chauffée pour devenir une vapeur surchauffée. Cette vapeur à haute température et à haute pression est précisément ce qui est nécessaire pour une production d'énergie efficace ou des processus industriels spécifiques. Ce processus d'échange de chaleur en plusieurs étapes assure une récupération étape par étape de l'énergie thermique, maximisant l'utilité de chaque joule de chaleur.

L'art et la science du traitement de l'eau de la chaudière

Le fonctionnement stable et efficace d'une chaudière de récupération de chaleur est inséparable à partir d'un programme de traitement de l'eau bien conçu et rigoureux. La qualité de l'eau utilisée a un impact direct sur la fiabilité et la longévité de l'équipement. Sans traitement approprié, l'oxygène dissous, la dureté et les impuretés minérales dans les eaux d'alimentation peuvent faire des ravages sur les composants internes de la chaudière dans des conditions à haute température et à haute pression. Par exemple, l'oxygène dissous est un coupable principal pour la corrosion dans les tubes de la chaudière; Il réagit avec le métal pour former des oxydes, ce qui, au fil du temps, peut affaiblir les parois du tube et créer des risques de sécurité importants.

Inversement, les ions de dureté comme le calcium et le magnésium peuvent former des écailles dures sur les surfaces de chauffage. Cette échelle est un excellent isolant thermique, et sa présence réduit considérablement l'efficacité du transfert de chaleur, obligeant la chaudière à consommer plus de carburant pour atteindre la puissance de vapeur souhaitée. À long terme, cela conduit à des déchets d'énergie substantiels. Pour atténuer ces problèmes, une combinaison de techniques de traitement de l'eau est généralement utilisée. Des méthodes physiques, telles que la déséhération mécanique et thermique, sont utilisées pour éliminer l'oxygène dissous, tandis que les méthodes chimiques, y compris le ramollissement de la résine d'échange d'ions et la possibilité de dose chimique, sont utilisées pour éliminer la dureté et réguler le pH de l'eau pour empêcher la corrosion acide. Le traitement de l'eau agit comme le «système de purification du sang» de la chaudière, garantissant un environnement interne sain et garantissant ainsi l'innocuité et l'efficacité de l'ensemble du système.

L'essence du fonctionnement et de la maintenance de la chaudière

La maîtrise des procédures de fonctionnement et de maintenance correctes pour une chaudière HRSG est cruciale pour garantir ses performances stables à long terme. Un cycle opérationnel complet, du démarrage à la fermeture, doit adhérer strictement aux protocoles établis. Par exemple, avant le démarrage, toutes les vannes, instruments et dispositifs de sécurité doivent être méticuleusement inspectés pour s'assurer qu'ils sont en bon état de fonctionnement. Pendant la phase de démarrage, le processus d'élévation de la température et de la pression doit être lent et uniforme pour éviter d'endommager la structure de la chaudière à partir de contrainte thermique inégale. Tout au long du fonctionnement normal, le personnel doit surveiller en continu les paramètres clés tels que la pression de vapeur, la température, le niveau d'eau et la température des gaz de combustion, prenant des mesures immédiates si des anomalies se produisent. Le processus d'arrêt nécessite une réduction progressive de la température et de la pression, suivie des procédures de purge et de séchage nécessaires pour empêcher la corrosion pendant les temps d'arrêt.

Au-delà des opérations quotidiennes, la maintenance préventive planifiée est tout aussi vitale. Cela comprend le nettoyage externe des faisceaux de tube de chaudière pour éliminer la suie et les cendres accumulées, ce qui aide à maintenir de bonnes performances d'échange de chaleur. Il implique également le nettoyage chimique interne de la côté de l'eau pour éliminer toute échelle, ainsi que l'étalonnage régulier et l'entretien des équipements auxiliaires comme les vannes, les pompes et les instruments. Grâce à un régime de maintenance planifié, les échecs potentiels peuvent être effectivement empêchés, la durée de vie de l'équipement s'étend et les performances optimales de la chaudière assurées à tout moment.

Le chemin d'optimisation des performances du système

Le fonctionnement et l'entretien corrects seuls ne sont pas suffisants pour débloquer le plein potentiel d'une chaudière de récupération de chaleur; L'optimisation continue des performances est la clé pour atteindre une efficacité plus élevée et des rendements économiques plus élevés. L'optimisation du système peut être approchée sous plusieurs angles. Premièrement, on peut envisager de raffiner les stratégies de contrôle. Un système de contrôle automatisé plus intelligent peut permettre un réglage précis des paramètres de fonctionnement de la chaudière. Par exemple, il peut ajuster dynamiquement l'écoulement des eaux d'alimentation et le flux de pulvérisation de surchauffeur en temps réel en fonction des modifications de la charge de la turbine à gaz, assurant des paramètres de vapeur stables.

Deuxièmement, la conception physique de la chaudière peut être affinée. Au stade de la conception, des simulations de dynamique de fluide de calcul (CFD) peuvent être utilisées pour optimiser le chemin des gaz de combustion, réduisant la chute de pression et les problèmes avec une distribution de chaleur non uniforme pour stimuler l'efficacité de la récupération de la chaleur. Pour l'équipement existant, l'installation d'un système de surveillance des performances en ligne peut fournir une analyse en temps réel des données de la chaudière, contribuant à diagnostiquer la cause profonde des baisses d'efficacité, qu'elle soit en raison de l'échelle ou de l'encrassement du côté de la combustion - et de formuler des plans de maintenance ciblés. En outre, la mise à profit de la technologie avancée de diagnostic des défauts peut prédire les défaillances potentielles de l'équipement, facilitant un passage des réparations réactives à la prévention proactive. Grâce à ces mesures d'optimisation, la chaudière HRSG peut non seulement fonctionner plus efficacement, mais aussi réduire considérablement les coûts de maintenance et les temps d'arrêt imprévus, créant une plus grande valeur pour l'entreprise.

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole.

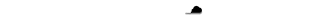

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole. Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme...

Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme... F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev...

F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev... E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di...

E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di... Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux

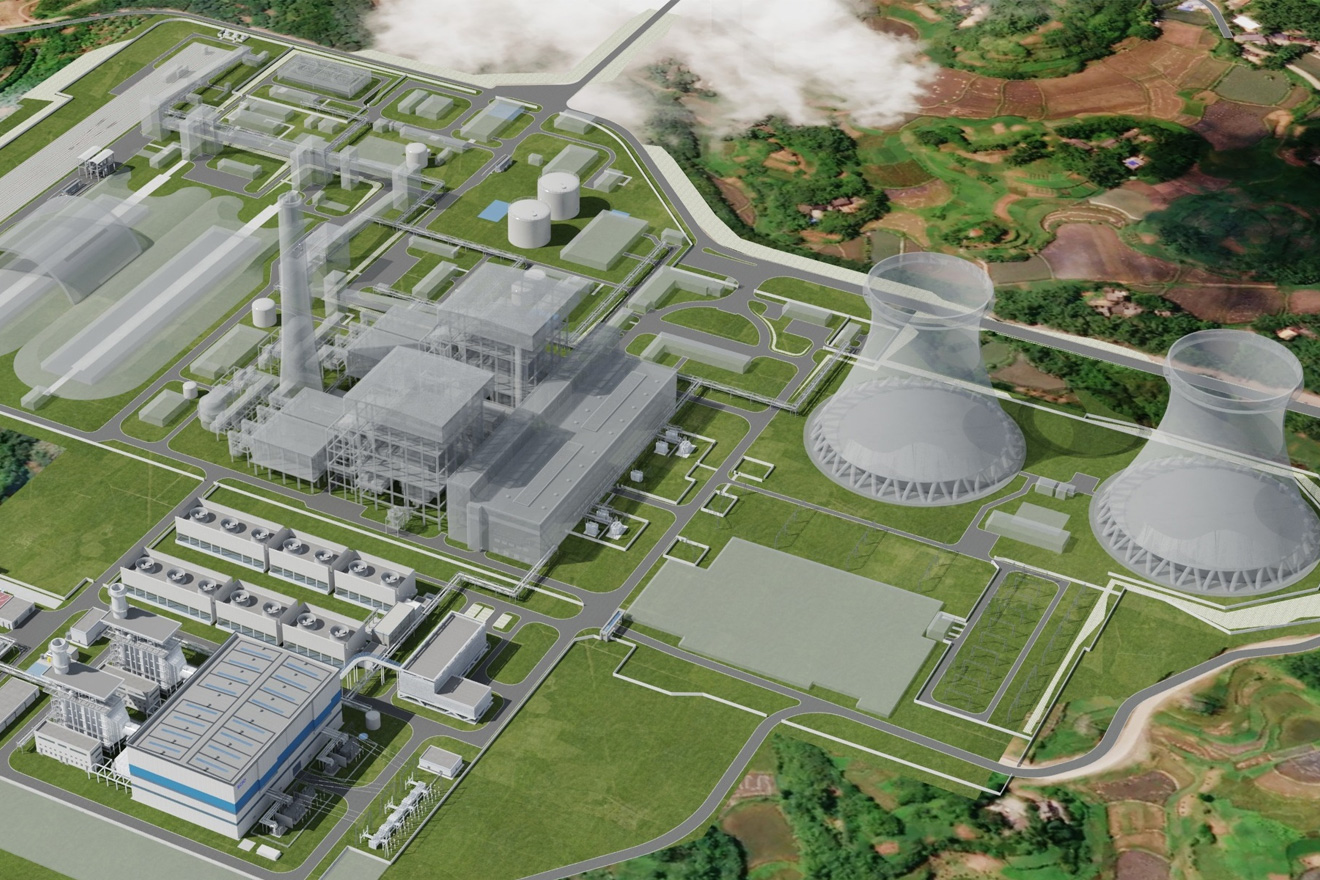

Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière...

Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière... Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do...

Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do... Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x...

Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x... Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial

Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée...

Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée... Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem...

Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem... Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine...

Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine... Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d...

Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d... Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

langue

langue