Maison / Nouvelles / Actualités de l'industrie / Défis de résistance à la température des chaudières d'incinération des déchets solides et l'application de matériaux réfractaires à haute performance

- Aperçu

- Chaudière d'incinération des déchets solides municipaux (WTE)

- Chaudière d'incinération des déchets chimiques (WTE)

- Chaudière d'incinération des déchets médicaux (WTE)

-

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole.

HRSGGénérateur de vapeur de récupération de chaleur à haute efficacité, Gaz naturel et pétrole. -

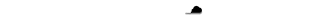

Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme...

Chaudière H / J Classe HRSGMHL Power Dongfang Boiler Co., Ltd. (MHDB) est fier de lancer ses produits H / J HRSG soigneuseme... -

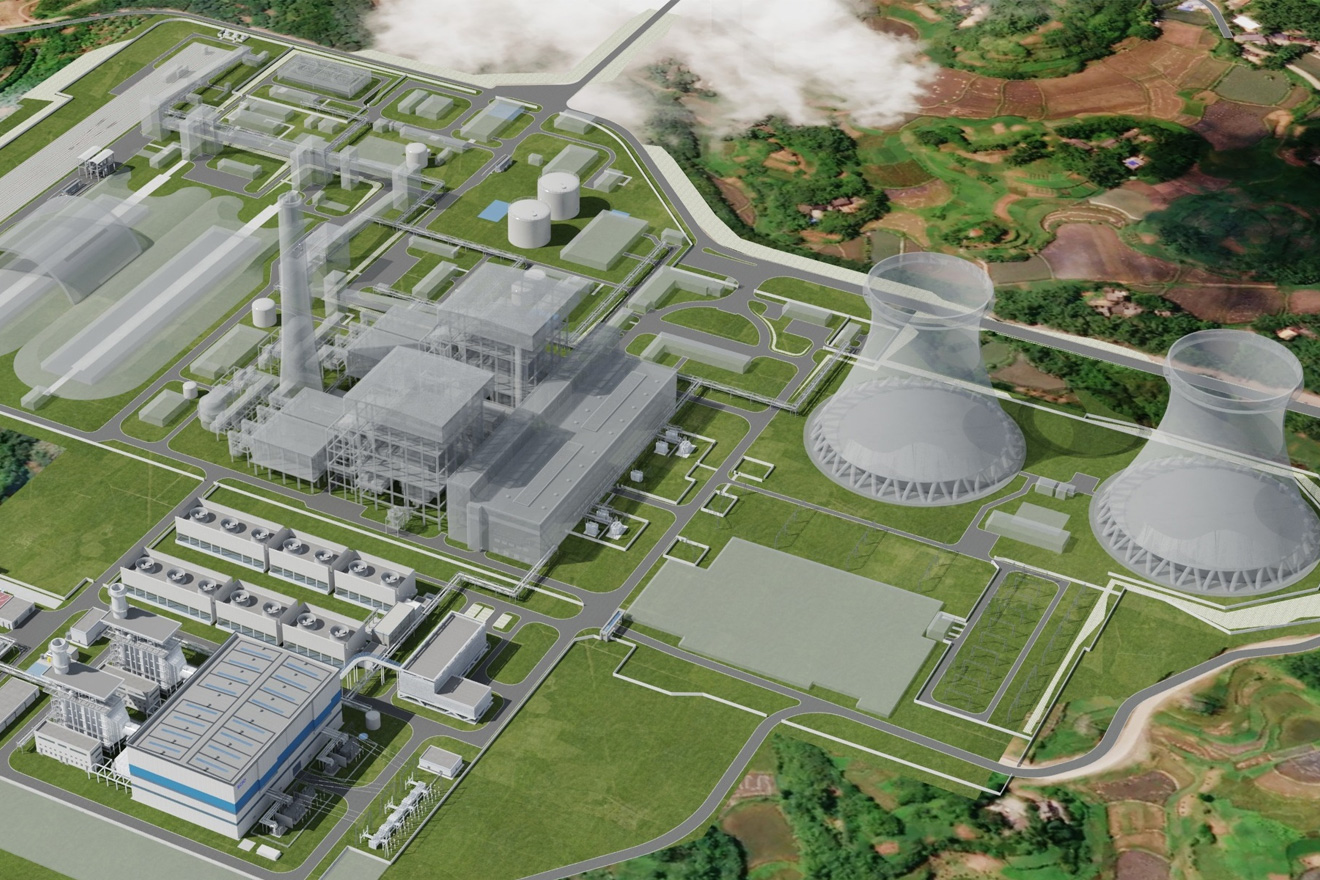

F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev...

F Classe HRSG chaudièreLe F Class HRSG, ingénieusement construit par MHL Power Dongfang Boiler Co., Ltd. (MHDB), est dev... -

E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di...

E CLASSE ET COURSE HRSGEn utilisant la technologie avancée de transfert de chaleur à convection et de rayonnement, la di...

-

Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux

Déchets à l'énergie (WTE)- Chaudière d'incinération des déchets solides municipaux - Chaudière d'incinération des déchets chimiques - Bouler d'incinération des déchets médicaux -

Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière...

Chaudière d'incinération des déchets solides municipaux (WTE)Le système de chaudière d'incinération des déchets solides municipaux a développé de manière... -

Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do...

Chaudière d'incinération des déchets chimiques (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant qu'entreprise de premier plan dans le do... -

Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x...

Chaudière d'incinération des déchets médicaux (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) a soigneusement construit un système de chaudière d&#x...

-

Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial

Autre chaudière- Chaudière Benson une fois - chaudière à tambour de circulation naturelle - Bouler spécial -

Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée...

Benson une fois parmi la chaudière (300 MW et plus)La chaudière Benson une fois parmi (300 MW et plus) utilise une technologie de combustion avancée... -

Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem...

Chaudière à tambour de circulation naturelle (200MW et moins)MHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que leader dans la fabrication d'équipem... -

Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine...

Chaudière spécialeMHL Power Dongfang Boiler Co., Ltd. (MHDB), en tant que fabricant de premier plan dans le domaine...

-

Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d...

Service - Alimentation de puissanceLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudage, soudant deux plaques en acier carré avec des lacunes à arc circulaire au milieu jusqu'au tube nu. Le tube à ailettes de type H a des caractéristiques suivants: -Efficacité de transfert d... -

Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

Tube à ailettes de type HLa technologie de soudage de la résistance aux flashs de type H a adopté la technologie de soudag...

langue

langue